実現可能となったIIoT。今こそ取り組むべき工場DXのポイント

以前より、日本の工場は、製品の設計、製造、品質管理において細部まで徹底したこだわりを持ち、長年にわたって培われた技術力と経験をもとに、高い品質と信頼性を持つ製品を生産してきました。また、生産現場においても、あくなき生産ラインの効率化や工程改善による生産性の向上を図り、高い生産能力を誇ってきました。「カイゼン」という言葉が世界中で使われるようになったほどカイゼンに次ぐカイゼンをはかってきた一方で、さらなる生産効率向上や歩留まり向上、安全性や環境配慮型の製造方法の導入、省エネルギーへの貢献も期待されています。

今日の工場は、高度経済成長期を支えた製造業と工場が抱えていた課題とは全くことなる課題も抱えています。ITも進化し続けており、各製造機器からリアルタイムにデータを得ることが容易にできるようになったり、AIや機械学習も発展しより精緻にかつ容易に利用できるようになったりしています。全てにおいて中心となるものはデータです。そのデータを使い、日本の製造業をより進化させるものがIIoTであり、工場DXです。

日本の工場が直面する課題

日本の工場が直面する課題には、以下のようなものがあります。

- 高齢化社会による労働力不足

- 脱炭素や環境問題

- 製造工程の非効率化

- 製品品質の低下や歩留まり

これらの課題を解決するためには、工場DXを進めることが必要です。しかし、多くの工場は、古い機械やシステムを使用しているため、DXを進めることが難しいと感じている方がいらっしゃるかもしれません。

IIoTや工場DXでデータを活用することで得られるメリット

工場DXの基本は、IIoT(Industry IoT)です。工場の各機械やセンサーからデータを取得し、人間の能力を超える多くのデータをより早く処理し、データ駆動型で効率や生産性、無駄を省き、各種の課題を解決することです。

そういった環境を整えることで得られるメリットをあげてみましょう。

- 既存の機械やシステムを活用したIIoTベースの工場DXが可能になる

既存の機械やシステムと連携し、新しい機械やシステムを導入することなく、既存の機械やシステムを活用してDXを進めることができれば、工場にある古い機械にセンサーを取り付け、そのデータをリアルタイムに収集、分析することで、故障の予兆を把握し、メンテナンスのタイミングを最適化することができます。

- リアルタイムでデータを収集・分析でき、歩留まりがあがる

例えば、製品の不良率が上がっている場合、製品ができあがって検品を待つのではなく、製造機器からリアルタイムでデータを収集・分析し、製造プロセスの問題点を早期に発見できれば、その原因をすぐに把握、改善、対策を講じることができ、歩留まりがあがります。

しかし、当然ですが工場ではITだけではなくOT(Operational Technology:工場等の設備の制御・運用技術)への対応も必要となります。OTを鑑みた、もしくはOTとITを接続する必要があります。工場においてのシステム面でのニーズをあげてみましょう。

- 異機種が存在するヘテロな機械やセンサー環境からもデータをリアルタイムで取得、処理、アウトプットできる

- データセンターではなく、コンピュータリソースを工場外で確保、サーバー等の運用のいらないクラウドモデル

- 工場内に置くデバイスは防塵性能が高く、電力消費率の低いもの

- 暗号化やアクセスコントロールといったデータセキュリティが確保されている

製造業に限らず、多くの業界の工場のIIoT基盤として活用されているLitmus Automationは、各工場機器は独自規格で通信していることが多く、使用期間もIT機器に比べてはるかいに長いといった条件下で、OPC-UA、MQTT、Kafkaなどの標準プロトコルを含め250種類以上のドライバを標準機能として持ち、メーカーも年代も幅広い工場の機器やシステムとの連携が容易に可能です。条件が整えば、数時間でセットアップができ、工場内でリアルタイムにデータを収集・分析することができます。

また、その場でリアルタイムにデータ活用をするだけではなく、クラウドにデータをあげてより多くのデータをもとに分析をすることもできます。もちろん、アクセス管理やデータの暗号化といったセキュリティも確保されており、国内外問わず、多くの工場のIIoTの基盤、インダストリー4.0や工場DX推進の欠かせないピースとして利用されています。

工場DXでOTとITの壁をなくし、生産現場の課題を解決

日本の工場は、直面している、具体的な人手不足や高齢化、国際競争力の低下、環境問題といった課題に対応するため、製造プロセスの効率化や自動化、また環境に配慮した省エネルギー化製造などを目的に導入をしています。

例えば、省エネルギー化については、製造ラインの稼働時間や機械の消費電力をリアルタイムで監視し、最適な運転パターンを算出できます。また、環境に配慮した製造については、製造プロセスの各段階で排出されるCO2の量を計測し、減少させるための施策を講じることができます。さらに、高齢化や人手不足に対応するためには、自動化やロボット化が求められますが、データ駆動型とすることは、製造ラインの自動化を実現しやすくするだけでなく、人員をゼロにしなくともデータをリアルタイムで収集・分析することがで、ラインの故障や異常を早期に発見し、人手不足による生産の滞りを防ぐことができます。

AIや機械学習といったアプリケーションの有効活用にデータは欠かせません。ラインに近いところでリアルタイムにデータを取得、処理、対応ができれば、できるほど、生産効率はあがります。より大きなデータを分析できれば、できるほど最適なパターンを知ることができます。Litmus Automationは、その両方を満たし、生産現場が抱える多くの課題を1つのデータ基盤で解決します。

これから工場DXを進める工場では、回り道をしないでOTとITの壁をなくし、課題解決への最適解を得られます。工場やラインの各工程をギリギリまで最適化した工場においては、ライン全体、工場全体を俯瞰し、残された各製造プロセスの効率化や人手不足、省エネルギー化、環境に配慮した製造など新しい課題解決への取り組みが進められます。

Litmus Edgeカタログ

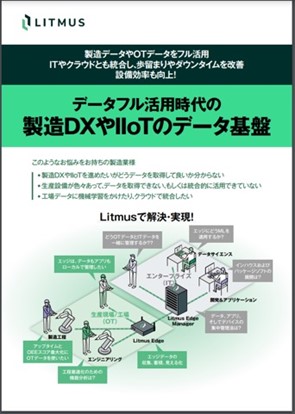

データフル活用時代の製造DXやIIOTのデータ基盤

製造データやIIoTのデータを駆使し、ITやクラウドとも統合。歩留まりやダウンタイムの改善、設営効率を向上の実現するLitmusのプラットフォームとは?